Wie haben Sie das konkret untersucht?

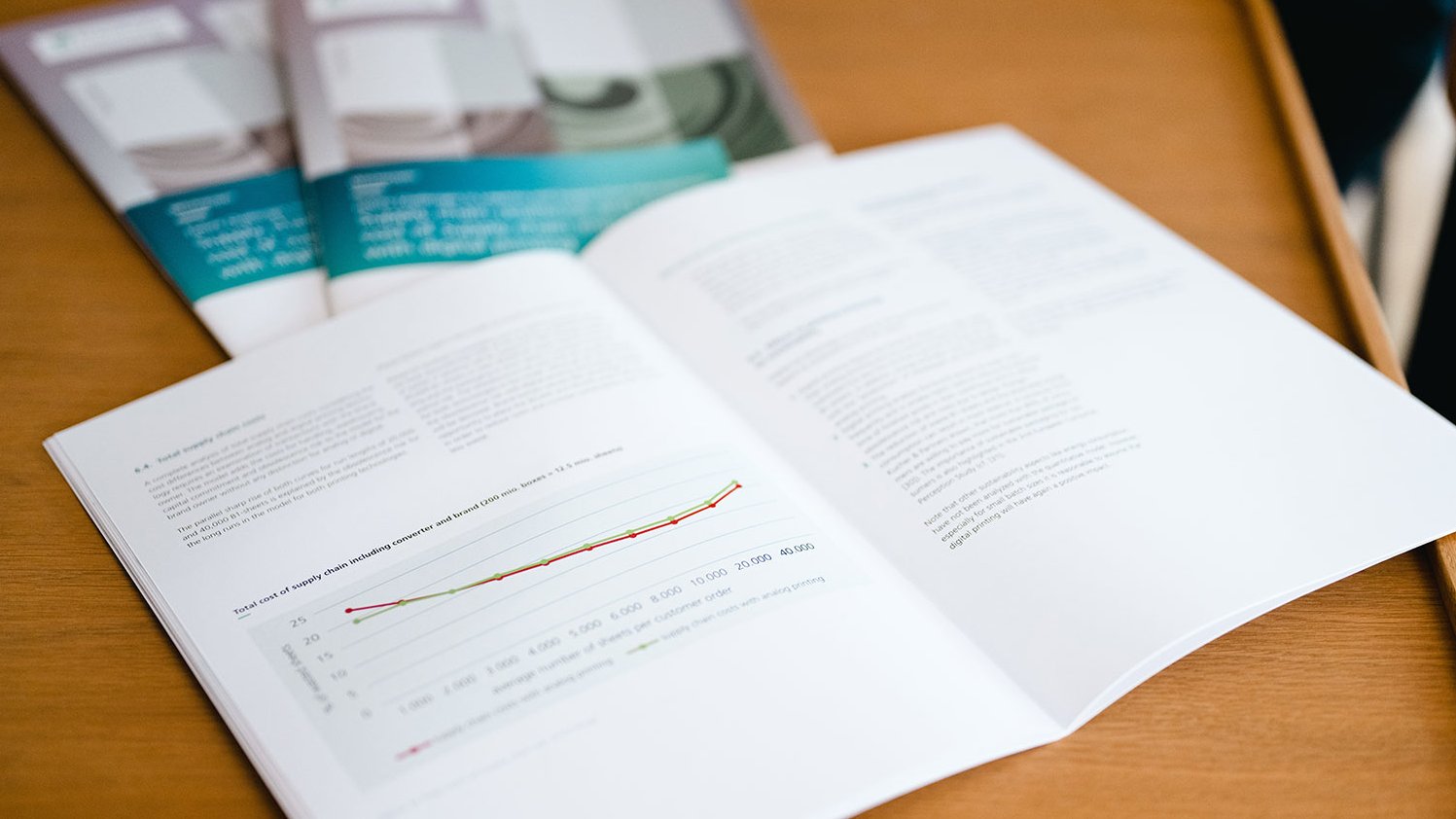

Jochen Sproll: Zunächst einmal war es uns ganz wichtig, bei diesem Vorhaben mit einem externen Partner zusammenzuarbeiten, der die Supply-Chain-Expertise hat, um ein wirklich objektives Bild zu zeichnen – und da sind wir auf das Fraunhofer Institut für Materialfluss und Logistik in Dortmund gestoßen. Wir haben dann gemeinsam ein Berechnungsmodell entwickelt, in dem die gesamte Wertschöpfungskette abgebildet ist. Dieses Modell wurde mit realen Produktionsdaten einer Druckerei, in puncto Digitaldruck mit Daten von uns sowie im Hinblick auf die kompletten Logistik- und Supply-Chain-Prozesse mit Werten von Fraunhofer gefüttert.

Oliver Baar: Der große Vorteil war, dass wir mit realen Produktionsdaten einer Druckerei arbeiten konnten. Das Unternehmen hat uns einen ungefilterten Einblick in seine Prozesse, in Kosten- und Auflagenstrukturen gegeben, sodass es keine theoretische Untersuchung blieb, sondern eine Real-Case-Betrachtung eines potenziellen Anwendungsbetriebs ist. Daher ist die Studie weit mehr als ein reiner Kostenvergleich von Maschinen – sondern ein Vergleich über den kompletten Herstellungsprozess inklusive der damit verbundenen Supply Chain. Es sind insbesondere die vor- und nachgelagerten Prozesse, die einfach eine signifikante Rolle für eine fundierte Gegenüberstellung spielen. Und das macht das Whitepaper so spannend.